2003年9月7日(日)

右図はWF申請用に提出した惑星ランプの写真。今回は遊星・惑星ランプの2本立という無法ぶり。前回もそうだが、単にガシャケース削っただけでも版権参加できるチャンスがあることは、WFの間口の広さを知らしめる一例であろう。ありがたやありがたや。

2003年10月16日(木)

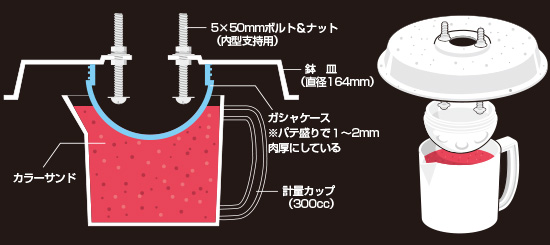

遊星ランプ原型用のガシャを削り出して型取り準備。まる一月以上空いてるのは仕事に追われていたためで、趣味より睡眠時間を優先した結果(社会人らしい事を言ってるな)。型取り・注型剤には「造形村」のシリコーンゴムとEX—CAST(透明)を用いた。

2003年10月22日(水)

上図の組み合わせでガシャケース内枠へ初のシリコーンゴム流し込みを開始。強度的不安があったので、パテ盛りで肉厚にしておいた。ガシャケース上部は問題ないのだが、まだ着手していないケース下部の軟質素材はどうやって肉厚できるか知恵がない。まだ思案中である。2003年10月23日(木)

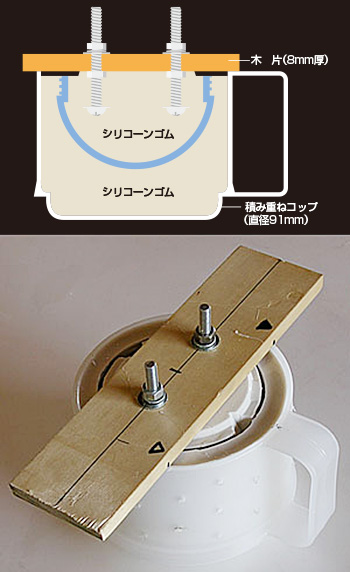

型から抜いたシリコーンゴムは、外側に気泡は見られずまずは安心。次に内枠を木片にボルト止めし原型を被せ、大きめのカップに渡して外枠の型を作る。シリコーン流して固めた後は、カップと木片の接点に合わせ目の印を切りこんでおいた。

型から抜いたシリコーンゴムは、外側に気泡は見られずまずは安心。次に内枠を木片にボルト止めし原型を被せ、大きめのカップに渡して外枠の型を作る。シリコーン流して固めた後は、カップと木片の接点に合わせ目の印を切りこんでおいた。2003年10月25日(土)

外枠型をはずして見ると、気泡が表面にブツブツ。流し込みが悪かったかのう。まぁ型取り品の表面にブツブツができても、ジェルメディウムで塗り固めるので問題はない。遊星ランプならではのぞんざいぶりである。

2003年10月26日(日)

いよいよ本命の透明レジン流し込み。コキュコキュと混ぜてトクトクと注ぐ……そして現れた量産型遊星ランプの姿は!見るからに泡、泡、泡のオンパレード。もー素人まる出しの初型抜き品。その後、お茶パックで漉すと脱泡がの情報でやってみる……失敗。ならば研磨スポンジで漉せばどうか?……失敗。と、常圧化での脱泡はスタンレー山脈を超えるより難しいらしい。

ならばと現在、エポキシ透明樹脂での型取りを計画中。現品到着次第(田舎なので通販でないと手に入らないのだ)、再度トクトクトクと流し込んでみる事にする。量産化計画早くも暗礁に乗り上げ中……

なんとかシャレで済ませる事が出来るのか?とはいいつつ、原価率は前回を上回る気配濃厚。時間と経費を短縮するはずだったのに……本末転倒計画の行く末を期待して待たれよ。

なんとかシャレで済ませる事が出来るのか?とはいいつつ、原価率は前回を上回る気配濃厚。時間と経費を短縮するはずだったのに……本末転倒計画の行く末を期待して待たれよ。

(2003.11.3)

なんとかシャレで済ませる事が出来るのか?とはいいつつ、原価率は前回を上回る気配濃厚。時間と経費を短縮するはずだったのに……本末転倒計画の行く末を期待して待たれよ。

なんとかシャレで済ませる事が出来るのか?とはいいつつ、原価率は前回を上回る気配濃厚。時間と経費を短縮するはずだったのに……本末転倒計画の行く末を期待して待たれよ。(2003.11.3)

2003年11月4日(火) エポキシでバブル君サヨナラ?

“気泡消すべし”の方策で、ポリウレタンからエポキシ透明樹脂への素材変更を選んだ。はたしてブレニー技研の「GM9002」は常温時の硬化において、ほぼ完璧な気泡抜け樹脂を提供してくれた。

“気泡消すべし”の方策で、ポリウレタンからエポキシ透明樹脂への素材変更を選んだ。はたしてブレニー技研の「GM9002」は常温時の硬化において、ほぼ完璧な気泡抜け樹脂を提供してくれた。右図は両方とも主剤/硬化剤を攪拌、お茶パックで漉したものを常温硬化させたもの。コスト的にはポリウレタンの約2倍、常温だと硬化に約1日を要するエポキシ樹脂だが、仕上がり=表面と直結する透明素材なのでリスク軽減を優先(アマチュアだからコスト無視とかほざけたりするのだ)。お断りしておくが、真空脱泡器などのデバイスを介せば両者の差はほとんど無くなると予想される。気泡問題さえクリアできれば、比較コストも安く、乾燥炉や硬化後の再乾燥を必要としないポリウレタン樹脂のアドバンテージが高くなる。あくまで脱泡技術や装備を持たない環境の人間が選んだ選択である。為念。

2003年11月30日(日)まで 一つ抜いては明日のため(コツコツやるのは忍耐がいる)

後は前ページの型に流し込んでは硬め、硬めては流しの繰り返しである。平日も休日も同じ作業を繰り返し、ほぼ一月で28個を抜き出した。途中型が痛んで2個破棄し、3個目からは部分補修をして抜いていった。結果は下記の通り。出ないと思われた気泡は作業するにつれ発生。ケース外側面ばかりなので、素人考えだが、外型の凸凹にある空気が逃げ切れなかったのではないかと思われる。

後は前ページの型に流し込んでは硬め、硬めては流しの繰り返しである。平日も休日も同じ作業を繰り返し、ほぼ一月で28個を抜き出した。途中型が痛んで2個破棄し、3個目からは部分補修をして抜いていった。結果は下記の通り。出ないと思われた気泡は作業するにつれ発生。ケース外側面ばかりなので、素人考えだが、外型の凸凹にある空気が逃げ切れなかったのではないかと思われる。プラスお茶パックで漉し損なった気泡と注ぐ時に入った気泡もある。実践で判る型形状の問題、ゲルググに学徒動員とゆー熟練度の問題がいーっぱい噴出したのだ。

なお、エポキシ樹脂の乾燥には説明書やブレニー技研のHP上で公開されてる、段ボールとドライヤー式乾燥炉を作って乾燥させたが、常温硬化時の気温や乾燥炉の温度管理(50+−5度)で透明度にかなりの差が出た事を付記しておく。

ゆえにクレーター部分は削って透光性を高めねばならない。なんてこった、型取りのメリットまで削る事になるとは!気休めだが、ポリウレタンに比べ気泡のサイズが小さい事とネジ部分への発生が少ない事は幸いである。

と、いう訳でシェード部分の型抜きは終了。この先には表面の塗り作業や点灯ユニットであるランプ下部の製作が待ち受けている。電池ケースまで自作しなければならない初心者の行方はどうなるのか?年越し気分で待たれよ。

(2003.12.1記)

(2003.12.1記)

2003年12月6日(土) 色付きの下半身がキレ〜イ?

“これ、一月前になるのか……(年末はイロイロあってこのありさま)さて、流し込みの際、若干余る樹脂を無駄にしないために下半身の製作と同時にメダル状のランプ台も作る。前回、栄養ドリンクのキャップだった事を思えば格段の進歩であろう。また、使用しているブレニー技研「GM9002」に、同社のエポキシ樹脂用着色剤で色づけし、イメージをよりガシャポンに近づけてみた。樹脂に残った気泡も色のおかげで、カモフラージュ効果が……色味があるのは得である。型取りの工程はランプ上部と変わらないので省略。

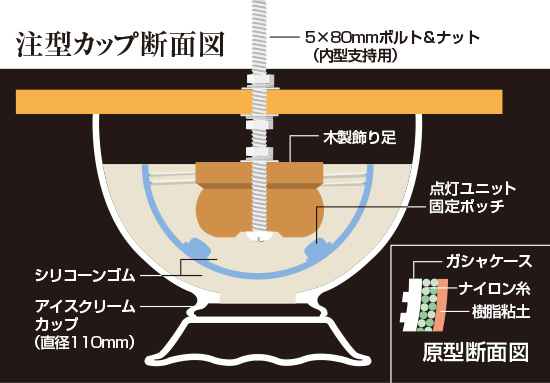

“これ、一月前になるのか……(年末はイロイロあってこのありさま)さて、流し込みの際、若干余る樹脂を無駄にしないために下半身の製作と同時にメダル状のランプ台も作る。前回、栄養ドリンクのキャップだった事を思えば格段の進歩であろう。また、使用しているブレニー技研「GM9002」に、同社のエポキシ樹脂用着色剤で色づけし、イメージをよりガシャポンに近づけてみた。樹脂に残った気泡も色のおかげで、カモフラージュ効果が……色味があるのは得である。型取りの工程はランプ上部と変わらないので省略。大きな変更点としては内型の方にスクリュー溝があるので、内型支持用の中央部(ボルトと木製飾り足)はスポッと抜けるようにし、シリコーンゴムを内側へ向けてはずせるようにした。(下図参照の事)実際はスクリュー溝とシリコーンの間に木ヘラ差し込んではずしてたから机上の空論である。そうそううまく行くものではない。

原型は厚みに不安があったので接着剤を塗った原型にナイロン糸を巻き、水で溶かした樹脂粘土を塗って凹凸を減らすようにした。それでもボコボコうねった部分が残ったのだが、それがかえって遊星ランプには幸いしたようである。まるで民芸細工のガラス製品みたくなった。

原型は厚みに不安があったので接着剤を塗った原型にナイロン糸を巻き、水で溶かした樹脂粘土を塗って凹凸を減らすようにした。それでもボコボコうねった部分が残ったのだが、それがかえって遊星ランプには幸いしたようである。まるで民芸細工のガラス製品みたくなった。内側のポコっとしたデッパリは、点灯ユニットをはめ込む際の位置固定用に使うもの。すべり止め用に売ってあったシール付シリコーンパッドをガシャケースに貼って作成。

スクリュー部分はシリコーン型の転写具合から許容量がないと判断し、カッターで溝を削っていった。ランプ台の原型には石粉粘土を使用したが、若干の毛羽立ちと掘削性が良すぎて、周辺に彫り込んだ「WONDER FESTIVAL 2004 WINTER」の文字がカチっと仕上がらなかった。粘土の特性も知らずに先買いしていた俺が無知でしたよ。

2003年12月8日(月)〜12月21日(日)

納屋から室内へ作業場を移し、流しては抜き、抜いては流すの日々。この間、版権申請ミスで惑星ランプが発売できなくなると判ったり、藤本窯最終兵器が申請オチしたりと事態はよからぬ方向に。また、手袋しないままに注型作業していたせいか、手のかぶれやその手で触った部分のカユミでエライ目にあってしまった。(作業中、島本和彦『ガレキの翔』を読み返していたら、ちゃんと注型中はゴム手袋に描き込んであった事に気付く。あたりまえの事だろうけど……)2003年12月22日(月)〜2004年1月4日(日)まで 逆襲の仕上げ(早読みすること)

予定個数を型抜きした後は、研磨作業と上下ケースの摺り合わせ。(左図は研磨前の状態)スクリュー部分がきつかったのでお湯につけて調整。粉とシリコーン落としなど、風呂に入りながらの作業が続いた。さらに、上ケースのクレーターを深彫りするという二度手間工程が発生。1月9日現在も作業中という体たらく。あと1ミリ原型を彫っていればよかったのに……後悔後にたたず。

予定個数を型抜きした後は、研磨作業と上下ケースの摺り合わせ。(左図は研磨前の状態)スクリュー部分がきつかったのでお湯につけて調整。粉とシリコーン落としなど、風呂に入りながらの作業が続いた。さらに、上ケースのクレーターを深彫りするという二度手間工程が発生。1月9日現在も作業中という体たらく。あと1ミリ原型を彫っていればよかったのに……後悔後にたたず。初の注型作業でうまくいかないのは当然としても、原型がキッチリ出来てなければ修正作業が後にまわってくる。因果とはこーゆーものか。

と、いう訳で下部ケースの型抜きも終了。いよいよ心臓パーツである点灯ユニットへ着手。3ピース構造を選択した初心者の行方はどうなる? ゆったり気分で待たれよ。

(2004.1.7-9記)

(2004.1.7-9記)

2004年1月11日(日)〜22日(木)

パジコ社の「プルミエ」という石粉粘土をガシャケースに埋めこみ、段ボール乾燥器に入れて大まかな原型を作成。削っては盛りで微調整し、左上の点灯ユニット原型を作る。版権表記と乾電池の向き表示はルーターでジージーと彫って作った。まっすぐ彫るのはむずかしい。

パジコ社の「プルミエ」という石粉粘土をガシャケースに埋めこみ、段ボール乾燥器に入れて大まかな原型を作成。削っては盛りで微調整し、左上の点灯ユニット原型を作る。版権表記と乾電池の向き表示はルーターでジージーと彫って作った。まっすぐ彫るのはむずかしい。問題はシリコーン型を両面作って切り分ける時にアクシデント。シリコンスプレーとエポキシ樹脂用の離形剤を塗っておいたのだが、接合面がくっついてしまい、やむなく上図のようなひどい切断面になってしまった。3個作って1個は樹脂がダダモレしたので注型作業からは外す。

レジンの脱型とシリコーン同士の離型の区別がつかない、素人の素行とはこんなものだ。

2004年1月22日(木)〜26日(月)

やっつけ型で注型作業。気泡が出ても問題ない部位なので、透明ポリウレタン樹脂を使用。硬化時間も短く、加熱硬化の必要もないのでポコポコ抜けたノンストレス。版権表記と乾電池表示の溝には1年前溶いた着色済み樹脂粘土を筆で流し込み、はみ出た部分はスチレンボードの切れ端で“ピっ”とスライドさせ掻き取った。

やっつけ型で注型作業。気泡が出ても問題ない部位なので、透明ポリウレタン樹脂を使用。硬化時間も短く、加熱硬化の必要もないのでポコポコ抜けたノンストレス。版権表記と乾電池表示の溝には1年前溶いた着色済み樹脂粘土を筆で流し込み、はみ出た部分はスチレンボードの切れ端で“ピっ”とスライドさせ掻き取った。今回のポイントは点灯ユニットをすべて下部ケースに押し込む事にある。単3電池2本がギリギリ入るスペース。その狭さを利用して電池を固定しようとするのが、このユニットの肝にあたる。厚さ1・5ミリのスポンジ型両面テープ2枚分の弾力が要求に応えてくれた。これも乾電池ごとの製品誤差が少ない各メーカーの規格品精度の高さに負うところが大きい。

電極には板ラグを用い、2極スイッチとソケットをハンダづけ。小学生でも判る配線だ。

2004年2月2日(月) 点灯ユニット製作完了

このパーツは遊星ランプに限らず、ガシャケースの規格に沿って作っているので汎用性がすごくあるんじゃなないかと思う。アイテムとしての鉱脈は、実はこちらの方が大きい。妄想?

このパーツは遊星ランプに限らず、ガシャケースの規格に沿って作っているので汎用性がすごくあるんじゃなないかと思う。アイテムとしての鉱脈は、実はこちらの方が大きい。妄想?

実費200円の功労者

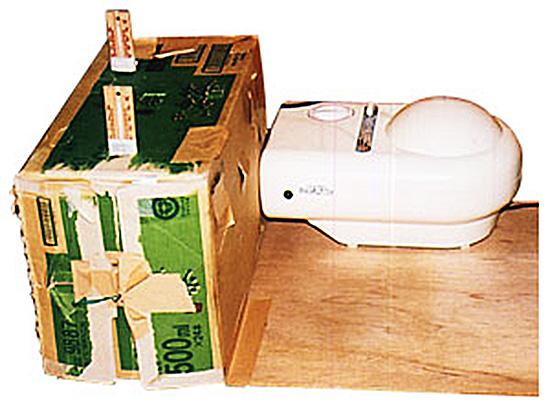

エポキシ樹脂乾燥用に作った段ボール乾燥機。当初ドライヤーを熱源にしていたが、温度管理の難しさと騒音が気になっていた。年末掃除の際、使ってないふとん乾燥機を発見、これが大当たり。55度前後の温風を安定して供給し低騒音。タイマー付きなので乾燥時間もラクラク設定。コストは100円ショップで買った温度計2本のみ。今回の殊勲賞アイテムだ。

エポキシ樹脂乾燥用に作った段ボール乾燥機。当初ドライヤーを熱源にしていたが、温度管理の難しさと騒音が気になっていた。年末掃除の際、使ってないふとん乾燥機を発見、これが大当たり。55度前後の温風を安定して供給し低騒音。タイマー付きなので乾燥時間もラクラク設定。コストは100円ショップで買った温度計2本のみ。今回の殊勲賞アイテムだ。

今回の無駄遣い「塗り」

第一次塗装1月11日(日)〜2月1日(日)

第一次塗装1月11日(日)〜2月1日(日)再塗装2月1日(日)〜2月12日(木)

2004年1月11日の日記にはこう記している。

点灯ユニット製作と併行してランプの着色作業も開始。新兵器にあたるリキテックスのレジンサンド、粒が若干大きめだがまぁ許容量と判断して塗りつけていく。 最初から仕上がりに疑問ある状態で、塗装〜ビニールスプレーで重ねコーティングを繰り返して全部塗った後に“やっぱ駄目だ”とイチからやり直した。馬鹿丸出し(右記画像はその犠牲者ともいえる第一次塗装時のもの)。

恥の上塗りとはこの事で、左図のようにコーティングしすぎのため、隕石のザラザラ感とクレーター部分の色味がぼやけてしまった。

根本原因は砂粒子のサイズ差にあり、リキテックス「レジンサンド」に配合された出来合いの粒より、乳鉢ですりつぶした色砂の方がスケール的にも正解だったのである(加えて遮光性についても色砂混ぜ方式の方が無着色部分のクレーターとの色味差が出て効果的だった)。

結果、右図の仕上がりに至ったものである。表情の差は歴然である。それに気付くために使ったビニール皮膜スプレー4本とレジンサンド、地塗り剤のジェルメディウム・クリアジェッソ、遊星および惑星ランプ42個分の犠牲は計り知れない。手抜きしようとした罰であろう。この愚行を繰り返してはいけない。許すまじ安楽作業。

と、いうジタバタを経て初の型取りアイテムが完成。とっくに月も変わっているが次回は冬のWFレポート。果たして首尾はどうだったのか?すべての行為が結実した、あの日の有明戦記を待たれよ。

(2004.3.3記)

(2004.3.3記)